金属3D打印驶入量产快车道 从宝马i8 Roadster看汽车技术的革新

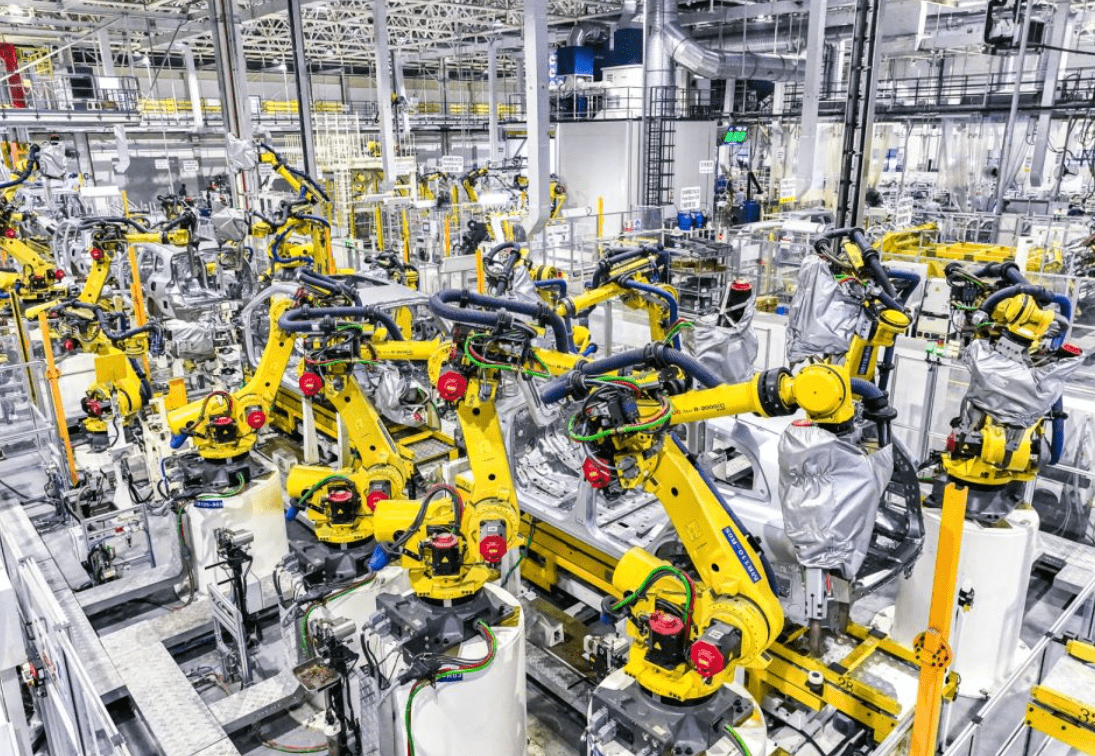

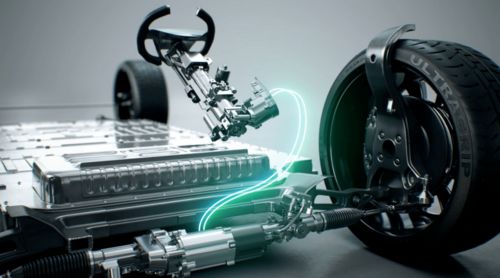

随着工业4.0时代的深入,增材制造技术正以前所未有的速度重塑全球制造业格局。在汽车这一传统与现代技术激烈碰撞的领域,金属3D打印已不再仅仅是原型制作或概念验证的工具,而是迈入了关键的产业化、量产化应用阶段。其中,宝马集团在其标杆性混合动力跑车i8 Roadster上的实践,成为了这一技术里程碑的生动注脚,也为整个汽车领域的技术开发指明了新的方向。

一、 量产破冰:宝马i8 Roadster的“软顶支架”

宝马i8 Roadster最引人注目的3D打印应用,是其可折叠车顶的金属支架。这款支架采用铝合金材料,通过选择性激光熔化(SLM)技术一体成型。与传统需要通过多个零件焊接、组装而成的方案相比,3D打印实现了结构的极致优化:

- 轻量化与强度兼具:通过拓扑优化设计,在保证所需刚度和强度的前提下,实现了高达44%的减重,这对于提升电动跑车的续航和操控性能至关重要。

- 功能集成与结构简化:将原本多个部件整合为单一零件,消除了连接点,提高了整体的可靠性与耐久性,同时简化了供应链和装配流程。

- 快速响应与小批量柔性生产:3D打印无需开发昂贵的专用模具,特别适合i8这类产量相对较低的旗舰车型,实现了经济高效的个性化零部件生产。

这一应用标志着金属3D打印部件首次成功集成到量产敞篷车的耐久性部件中,证明了该技术在严苛汽车工况下的可靠性与可行性。

二、 技术开发新范式:汽车领域的多维变革

宝马i8的案例仅是序幕,金属3D打印正在深刻改变汽车技术开发的各个环节:

1. 设计与验证:释放几何自由度

工程师可以突破传统制造工艺(如铸造、冲压)的约束,设计出中空、点阵、仿生等高度复杂的轻量化结构。这不仅能优化零部件性能,还能实现多部件的一体化集成,减少数量,提升系统效率。在验证阶段,功能性原型可以快速制造,加速开发迭代周期。

2. 供应链与生产模式:走向分布式与定制化

传统汽车零部件供应链漫长且复杂。3D打印支持本地化、按需生产,能够大幅降低库存成本和物流复杂度。对于停产车型的维修备件,更可以建立“数字库存”,随时打印,解决备件供应难题。它为高端定制和个性化选装提供了经济可行的技术路径。

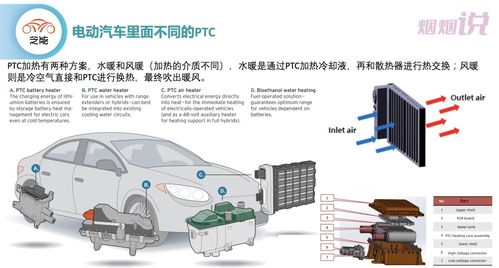

3. 创新应用场景拓展

- 动力系统:制造带复杂内部流道的发动机缸盖、更高效的涡轮增压器叶轮、轻量化连杆等。

- 热管理系统:为电动汽车制造集成化、效能更优的电池冷却板。

- 底盘与悬挂:生产定制化的轻量化悬挂支座、刹车卡钳等。

- 个性化内饰:打造独一无二的车标、装饰件或用户定制接口。

三、 挑战与展望:通往大规模应用之路

尽管前景广阔,金属3D打印在汽车领域全面普及仍面临挑战:

- 成本与效率:相比大规模冲压铸造,单件原材料和打印时间成本仍较高,提升打印速度与降低材料成本是关键。

- 质量标准与认证:建立统一、可靠的行业质量检测标准与认证体系,确保批量产品的一致性、可追溯性与长效安全性。

- 材料体系扩展:开发更多适用于汽车不同部位(如高强度、耐高温、耐腐蚀)的专用金属粉末材料。

- 设计与人才:需要工程师掌握面向增材制造的设计思维,行业亟需复合型人才。

随着技术不断成熟、成本持续下降,金属3D打印将与人工智能生成式设计、数字孪生等技术深度融合。我们或将见证一个“打印即生产”的新时代,汽车不再仅仅是“制造”出来的,更可能是“生长”出来的。从高性能跑车到主流家用车,从零部件到未来整体式车身结构,金属3D打印必将驱动汽车产业向更轻、更强、更智能、更可持续的方向加速演进。对于从事汽车技术开发的从业者而言,主动拥抱并驾驭这股浪潮,将是赢得未来竞争的关键。

如若转载,请注明出处:http://www.alldana.com/product/11.html

更新时间:2026-02-09 23:16:22